صنعت کاشی و سرامیک، یکی از صنایع کلیدی و پررونق در جهان است که نقش مهمی در ساخت و ساز و زیباسازی محیط زندگی ایفا میکند. فرآیند تولید سرامیک و کاشی، یک فرآیند پیچیده و چند مرحلهای است که نیازمند دانش فنی بالا، تجهیزات پیشرفته و کنترل دقیق تمامی مراحل تولید میباشد.

در این مقاله از مجله ماناایندز، به بررسی طرز تولید کاشی و سرامیک، از آمادهسازی مواد اولیه تا محصول نهایی، خواهیم پرداخت. همچنین، به معرفی روشهای مختلف تولید، ماشینآلات مورد استفاده مانند دستگاه پرس کاشی همچنین و وضعیت صنعت کاشی و سرامیک در ایران خواهیم پرداخت.

تولید سرامیک و کاشی

طریقه تولید کاشی و سرامیک، فرآیندی صنعتی و دقیق است که طی آن مواد اولیه معدنی نظیر انواع خاک کاشی، فلدسپار و کوارتز، پس از استخراج و آمادهسازی، تحت عملیات مختلفی همچون آسیاب، مخلوطسازی، پرس و پخت قرار میگیرند. این فرآیند پیچیده، نیازمند دانش فنی بالا، تجهیزات پیشرفته و کنترل دقیق تمامی مراحل تولید است تا محصولاتی با کیفیت و استانداردهای جهانی تولید شود.

بیشتر بخوانید: راهنمای خرید کارخانه و سوله: استراتژیهای کلیدی سرمایهگذاری

مراحل تولید کاشی و سرامیک در کارخانه ها چگونه است؟

طریقه تولید کاشی و سرامیک به مراحل متعددی تقسیم میشود که هر کدام از این مراحل نیازمند تجهیزات خاص و نیروی کار متخصص است. در ادامه به تشریح مراحل تولید سرامیک و کاشی میپردازیم:

1. آمادهسازی مواد اولیه

مواد اولیه مورد نیاز برای تولید سرامیک شامل خاک رس، فلدسپات، سیلیس و سایر مواد افزودنی است. این مواد ابتدا باید به دقت انتخاب، استخراج و به کارخانه منتقل شوند. پس از ورود به کارخانه، این مواد به واحد آمادهسازی منتقل شده و طی فرآیندی خاص، خالصسازی و آماده استفاده در تولید میشوند.

2. آسیاب و مخلوط کردن

در این مرحله از نحوه تولید کاشی و سرامیک، مواد اولیه به کمک آسیابهای بزرگ به ذرات بسیار ریز تبدیل میشوند. سپس مواد آسیابشده با نسبتهای خاصی مخلوط میشوند تا ترکیب مناسبی برای تولید سرامیک و کاشی به دست آید. این مخلوط باید به صورت یکنواخت و همگن باشد تا محصول نهایی از کیفیت مطلوب برخوردار باشد.

3. شکلدهی کاشی و سرامیک

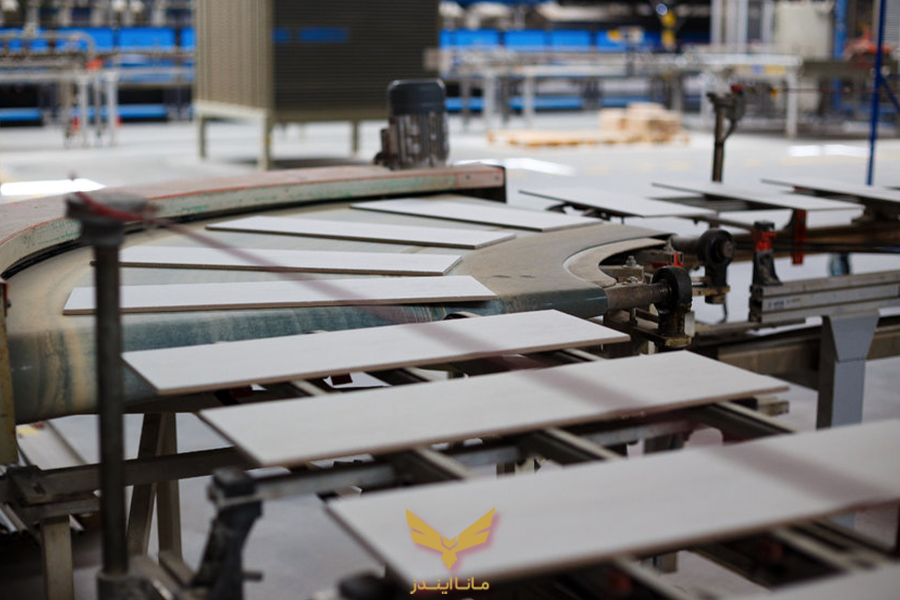

پس از آمادهسازی مخلوط، فرآیند شکلدهی آغاز میشود. این مرحله شامل استفاده از ماشینآلات پرس و قالبهای مختلف است تا کاشیها به شکل و اندازه مورد نظر درآیند. در این مرحله، امکان تولید سرامیک در طرحها و ابعاد مختلف فراهم میشود.

4. خشککردن کاشیها

یکی دیگر از مراحل تولید سرامیک در کارخانه، خشک کردن کاشی ها می باشد. کاشیهای تولید شده پس از شکلدهی، باید در یک محیط کنترلشده خشک شوند. این مرحله معمولاً در خشککنهای مخصوص انجام میشود که میتوانند کاشیها را به سرعت و به طور یکنواخت خشک کنند. این فرآیند به کاهش رطوبت کاشیها کمک کرده و آنها را برای مراحل بعدی آماده میسازد.

5. پخت اولیه (بیسکویتپزی)

در این مرحله، کاشیها برای اولین بار در دمایی بالا پخته میشوند تا مقاومت و دوام آنها افزایش یابد. این فرآیند که به بیسکویتپزی معروف است، باعث میشود کاشیها از لحاظ ساختاری مستحکم شوند.

6.لعابکاری و تزئین

پس از پخت اولیه، کاشیها به واحد لعابکاری منتقل میشوند. لعابکاری به کاشیها ظاهری زیبا و مقاوم در برابر لکهها و رطوبت میدهد. در این مرحله میتوان از طرحها و رنگهای مختلفی برای تزئین کاشیها استفاده کرد.

7. پخت نهایی

پس از لعابکاری، کاشیها برای بار دوم در کورهها پخته میشوند. این پخت نهایی باعث میشود لعاب به کاشی بچسبد و محصول نهایی آماده استفاده شود.

8. کنترل کیفیت

کنترل کیفیت در تمامی مراحل تولید از اهمیت ویژهای برخوردار است. در این مرحله، کاشیها از نظر مقاومت در برابر سایش، جذب آب، دقت ابعاد، و کیفیت سطحی مورد آزمایش قرار میگیرند تا استاندارد تولید سرامیک را داشته باشند. استفاده از دستگاههای پیشرفته کنترل کیفیت میتواند به شناسایی و رفع نقصهای احتمالی کمک کند و از تولید محصولات معیوب جلوگیری کند.

روش تولید کاشی و سرامیک

روشهای مختلفی برای تولید سرامیک و کاشی در کارخانه های تولیدی کاشی و سرامیک وجود دارد که بسته به نوع محصول و تکنولوژی مورد استفاده میتواند متفاوت باشد. دو روش اصلی تولید سرامیک و کاشی شامل روش پرسی و روش اکستروژنی است که در ادامه به معرفی و بررسی آنها خواهیم پرداخت:

روش پرسی

روش پرسی یکی از رایجترین روشها در تولید سرامیک و کاشی است. نحوه تولید کاشی و سرامیک، در این روش به این صورت است که مواد اولیه به صورت خشک یا نیمهخشک به دستگاه پرس کاشی منتقل شده و تحت فشار بالا به شکل قالبهای مخصوص فشرده میشوند. این روش به دلیل سرعت بالا، کیفیت مطلوب و هزینههای کمتر، یکی از پرکاربردترین روشها در تولید سرامیک است.

روش اکستروژنی

نحوه تولید سرامیک در روش اکستروژنی به این صورت است که مواد اولیه به صورت خمیری آماده شده و سپس از دستگاه اکسترودر عبور میکنند تا به شکل نهایی درآیند. این روش برای تولید سرامیک و کاشیهای با اشکال خاص و پیچیده مورد استفاده قرار میگیرد. کاشیهای تولید شده به این روش معمولاً دارای بافت و ضخامت بیشتری هستند و برای کاربردهای خاص مانند نمای ساختمانها مناسب میباشند.

ماشین آلات تولید کاشی و سرامیک

ساخت کاشی و سرامیک، صنعتی پیچیده و وابسته به تکنولوژی است که در آن ماشینآلات نقش بسیار مهمی ایفا میکنند. این ماشینآلات با دقت و سرعت بالا، فرآیند تولید را از آمادهسازی مواد اولیه تا محصول نهایی انجام میدهند. در ادامه به معرفی و بررسی انواع ماشین آلات کارخانه کاشی خواهیم پرداخت:

– بالمیل

بالمیل یکی از مهمترین دستگاههای مورد استفاده در صنعت سرامیک است. این دستگاه با استفاده از ساچمههای سرامیکی یا فولادی و چرخش ظرف، مواد اولیه را به صورت بسیار ریز آسیاب میکند. این عمل باعث افزایش سطح تماس ذرات و بهبود کیفیت محصول نهایی میشود.

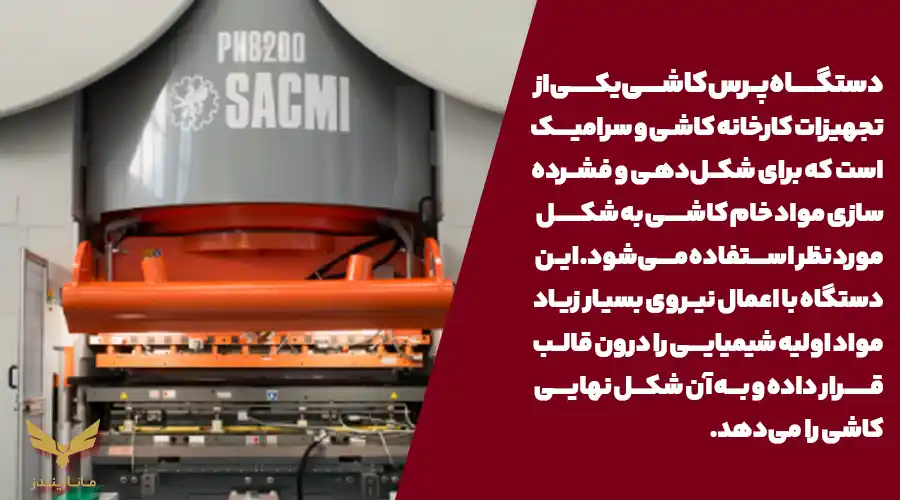

– دستگاه پرس کاشی

یکی دیگر از ماشین آلات کارخانه کاشی، دستگاه پرس کاشی است. دستگاه پرس کاشی، مواد اولیه آماده شده را با فشار بسیار زیاد به شکل قالب مورد نظر در میآورد. این دستگاه در انواع مختلفی مانند پرس خشک و پرس نیمه خشک وجود دارد. فشار اعمال شده در این دستگاه باعث ایجاد پیوند بین ذرات مواد اولیه و شکلگیری بدنهی کاشی میشود.

– دستگاه پولیش کاشی

دستگاه پولیش کاشی، سطح رویی کاشی را صاف و براق میکند. این عمل باعث افزایش زیبایی و مقاومت کاشی در برابر لکه و آلودگی میشود. دستگاههای پولیش به روشهای مختلفی مانند پولیش مکانیکی و شیمیایی عمل میکنند.

– دستگاه چاپ دیجیتال کاشی

با استفاده از دستگاه چاپ دیجیتال کاشی در تولید سرامیک و کاشی میتوان طرحهای دلخواه را با کیفیت بالا روی سطح کاشی چاپ کرد. این دستگاهها انعطافپذیری بالایی در طراحی و تولید طرحهای متنوع دارند و امکان شخصیسازی کاشیها را فراهم میکنند.

– دستگاه چمفر کاشی

دستگاه چمفر کاشی، لبههای تیز کاشی را گرد میکند تا از ایجاد خطر در هنگام نصب جلوگیری شود و همچنین باعث زیبایی ظاهری کاشی میشود. این دستگاه به صورت دستی یا اتوماتیک قابل استفاده است.

– دستگاه درایر کاشی

پس از شکلدهی، کاشیها نیاز به خشک شدن دارند. دستگاه درایر کاشی با ایجاد جریان هوای گرم و کنترل رطوبت، رطوبت اضافی کاشیها را گرفته و آنها را برای مراحل بعدی تولید سرامیک آماده میکند.

– دستگاه نانو کاشی

دستگاه نانو کاشی این دستگاه با استفاده از فناوری نانو، سطح کاشی را با یک لایه محافظ بسیار نازک پوشش میدهد. این لایه باعث افزایش مقاومت کاشی در برابر آب، لکه، آلودگی و مواد شیمیایی میشود و همچنین خاصیت خود تمیز شوندگی به کاشی میدهد.

– کوره کاشی

کوره کاشی، قلب صنعت تولید سرامیک و کاشی است. در کوره، کاشیها در دمای بسیار بالا پخته میشوند تا مواد اولیه ذوب شده و به یکدیگر متصل شوند. این فرآیند باعث ایجاد استحکام و مقاومت در برابر حرارت و ضربه در کاشی میشود. کورهها در انواع مختلفی مانند کورههای تونلی و کورههای رولری وجود دارند.

– دستگاه بستهبندی کاشی

پس از تولید سرامیک و کنترل کیفیت، کاشیها به دستگاه بستهبندی کاشی منتقل میشوند. این دستگاه کاشیها را به صورت مرتب در کارتن یا پالت قرار داده و آمادهی ارسال به بازار میکند. دستگاههای بستهبندی مدرن قابلیت چاپ اطلاعات محصول، بارکدگذاری و بستهبندی با سرعت بالا را دارند.

تولید سرامیک در ایران

خط تولید کاشی و سرامیک در ایران با بهرهگیری از منابع غنی مواد اولیه، نیروی کار متخصص، و تکنولوژیهای پیشرفته، یکی از صنایع موفق و رو به رشد محسوب میشود. با توجه به افزایش تقاضا برای کاشی و سرامیک در بازارهای داخلی و خارجی، فرصتهای بسیاری برای رشد و توسعه این صنعت وجود دارد.

هزینه راه اندازی خط تولید کاشی و سرامیک چقدر است؟

راهاندازی خط تولیدی کاشی و سرامیک نیازمند سرمایهگذاری قابل توجهی است که شامل هزینههای اولیه برای خرید و نصب تجهیزات، تامین مواد اولیه، استخدام نیروی کار متخصص، و همچنین هزینههای نگهداری و بهرهبرداری از تجهیزات میشود. این هزینهها بسته به مقیاس تولید، نوع محصول، و تکنولوژیهای مورد استفاده میتواند متفاوت باشد.

هزینه راه اندازی خط تولید کاشی و سرامیک به عوامل مختلفی بستگی دارد و یک پاسخ دقیق برای همه موارد وجود ندارد. اما به طور کلی، این هزینهها شامل موارد زیر میشود:

- زمین و ساختمان: خرید یا اجاره زمین و ساخت یا تجهیز کارخانه

- تجهیزات: خرید ماشین آلات و تجهیزات مورد نیاز برای تولید از جمله آسیاب، پرس، کوره و…

- مواد اولیه: خرید مواد اولیه مانند خاک رس، رنگ، لعاب و…

- مجوزها و استانداردها: اخذ مجوزهای لازم از سازمانهای مربوطه و رعایت استانداردهای تولید

- نیروی انسانی: استخدام نیروی کار ماهر و کارگر

- هزینههای جانبی: هزینههای آب، برق، گاز، حمل و نقل، تبلیغات و…

برای برآورد دقیق هزینهها، نیاز به انجام مطالعات امکانسنجی دقیق است. این مطالعات شامل بررسی بازار، انتخاب تجهیزات مناسب، برآورد هزینههای تولید و فروش و… میشود.

تولید کاشی و سرامیک در ایران

صنعت کاشی و سرامیک در ایران با بهرهگیری از منابع غنی مواد اولیه، نیروی کار متخصص، و تکنولوژیهای پیشرفته، یکی از صنایع موفق و رو به رشد محسوب میشود. با توجه به افزایش تقاضا برای کاشی و سرامیک در بازارهای داخلی و خارجی، فرصتهای بسیاری برای رشد و توسعه میزان تولید کاشی و سرامیک کشور وجود دارد.

سخن آخر

در این مقاله از وب سایت ماناایندز با تولید سرامیک و کاشی به طور کامل آشنا شدید. صنعت کاشی و سرامیک، صنعتی پویا و در حال رشد است که با بهرهگیری از تکنولوژیهای نوین و استفاده از مواد اولیه با کیفیت، محصولات متنوع و با کیفیتی را تولید میکند. با توجه به اهمیت این صنعت در اقتصاد کشور و نقش آن در زیباسازی محیط زیست، سرمایهگذاری در این صنعت و توسعه آن میتواند منجر به ایجاد اشتغال و افزایش صادرات شود.

سوالات متداول

-

چه عواملی بر کیفیت کاشی و سرامیک تاثیرگذارند؟

کیفیت مواد اولیه، دقت در مراحل تولید، کنترل دما در کورهها، کیفیت لعاب و کنترل کیفیت نهایی، بر کیفیت کاشی و سرامیک تاثیرگذارند.

-

آینده صنعت کاشی و سرامیک چگونه پیشبینی میشود؟

با توجه به افزایش تقاضا برای محصولات با کیفیت و طراحیهای متنوع، آینده صنعت کاشی و سرامیک بسیار روشن است. تولید کاشیهای با فناوریهای نوین مانند کاشیهای هوشمند و خود تمیز شونده، از جمله روندهای آینده این صنعت میباشد.

-

میزان تولید کاشی و سرامیک کشور چقدر است؟

صنعت کاشی و سرامیک ایران در سالهای اخیر رشد قابل توجهی داشته است و ایران به یکی از صادرکنندگان بزرگ این محصولات در جهان تبدیل شده است. با این حال، به دلیل نوسانات بازار و عوامل مختلف دیگر، میزان تولید ممکن است در طول زمان تغییر کند.

-

چه عواملی بر هزینه راهاندازی خط تولید کاشی و سرامیک تأثیرگذارند؟

برای راه اندازی خط تولید کاشی و سرامیک در ایران عواملی چون مقیاس تولید، نوع محصولات، تکنولوژیهای مورد استفاده و هزینههای اولیه تجهیزات میتوانند بر هزینه راهاندازی تاثیرگذار باشند.